|

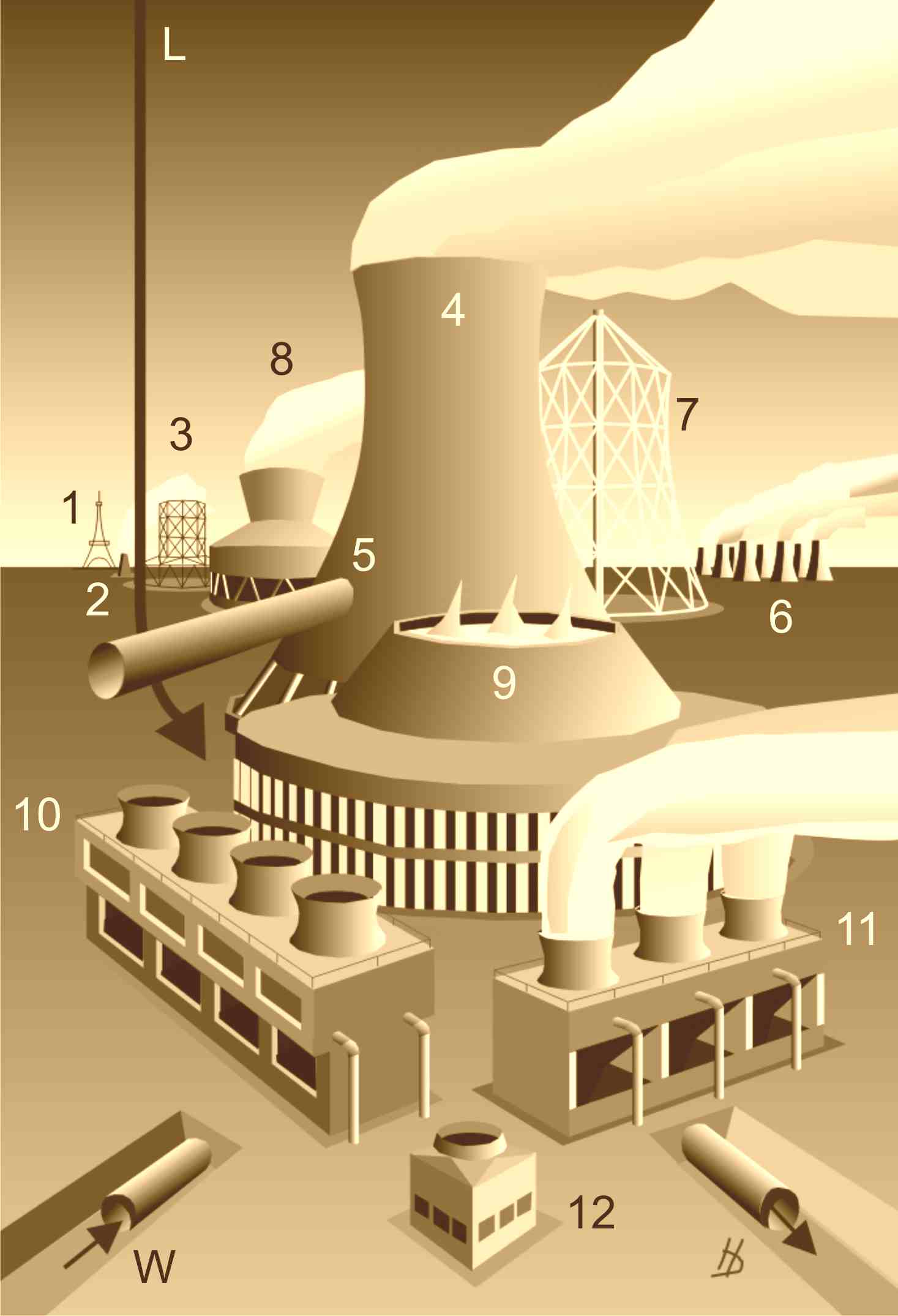

In Kühltürmen wird warmes Wasser (W) mit der Umgebungsluft (L) gekühlt. Dadurch wird bei Kühlprozessen ein Kreislaufbetrieb ermöglicht, der Wasser-Ressourcen schont und die umweltschädliche Aufwärmung von Flüssen oder Seen vermeidet.

Als „Naßkühltürme“ verdunsten sie einen Teil des Kühlwassers und erzeugen so sichtbaren Schwaden. Bei „Trockenkühltürmen“ entsteht kein sichtbarer Schwaden, da hier das Kühlwasser nicht mit der Kühlluft in Berührung kommt und daher kein Wasser verdunsten kann. In „Hybridkühltürmen“ werden Naß- und Trockenkühlung so kombiniert, daß sichtbarer Schwaden weitestgehend vermieden wird.

Dieser Turm (1) ist einfach schön! 1889 wird der von G. Eiffel (1832-1923) konstruierte 300 m hohe Turm fertiggestellt, dessen Entwurf auf M. Koechlin (1856-1946) zurückgeht. 1894 baut Hans-Joachim Balcke (1862-1933) den ersten „Naturzugkühlturm“, dessen Kamin aus einem 12 m hohen, mit Brettern verschalten Holzgerüst besteht (2). Mit seiner Erfindung nutzt Balcke zum erstenmal den natürlichen Auftrieb in einem Kamin zur industriellen Kühlung von Wasser und gründet mit den neuen „Kaminkühlern“ im selben Jahr in Bochum die Firma Balcke & Co., seit 1972 Balcke-Dürr AG, heute SPX Cooling Technologies GmbH.

Von Anfang an hat die Forderung nach größeren Kühlleistungen eine rasante Größenentwicklung der neuen Kühlapparate zur Folge, wobei ihre Kaminstrukturen zunächst durch verkleidete Stahlfachwerkgerüste in vielfältiger Form realisiert werden (3).

Der erste hyperbolische Stahlbetonkühlturm (4) wird von dem Niederländer F.K.Th. Van Iterson (1877-1957) entworfen und von dem Ingenieurbüro G. Kuypers als Generalunternehmer in den Kriegsjahren 1917-1918 auf dem Gelände der Nederlandse Staatsmijnen in Heerlen/NL gebaut. Der Turm hat eine Höhe von 35 m und die Schale eine Mindestdicke von 75 mm. Bei Erläuterungen zum Tragverhalten der Stahlbetonschale unter Windlast bezieht sich Van Iterson ausdrücklich auf Überlegungen Eiffels bei der Formfindung seines 300-m-Turmes.

Das überzeugende Strukturkonzept fördert die schnelle, weltweite Verbreitung des hyperbolischen Stahlbeton-Naturzugkühlturmes, für dessen Kamin heute Höhen in der Größenordnung des Eiffelturmes durchaus erreichbar sind. Naturzug-Trockenkühltürme mit einem Wasserdurchsatz von ca. 55 000 m³/h sind z.B. 165 m hoch bei einem Basisdurchmesser von 163 m und einem Taillendurchmesser von 102 m.

Solche Höhen und die Energie der abzuführenden Wärme machen Naturzugkühltürme auch zur Ableitung von Rauchgasen geeignet, so daß ein Schornstein nicht mehr benötigt wird. Hierzu werden Rauchgase, die z.B. in einer Entschwefelungsanlage gereinigt wurden, mittels eines Rohres aus glasfaserverstärktem Polyester in geeigneter Höhe in den Kühlturm eingeleitet (5). Auch bestehende Kühltürme können für die Ableitung von Rauchgasen umgerüstet und dabei gleichzeitig ertüchtigt werden, wie vor einiger Zeit die Kühltürme im Kraftwerk Jänschwalde (6).

Doppelt gekrümmte hyperbolische Formen sind eine Voraussetzung für vorgespannte Seilnetze, wie sie 1972 in spektakulärer Weise für die Überdachung des Olympia-Geländes in München zur Ausführung kamen. Für einen Kühlturm wurde 1974 zum erstenmal ein Seilnetz gewählt, das über einen zentralen 181 m hohen Stahlbetonpylon vorgespannt und mit Aluminium-Trapezblechen verkleidet war. Dieser 145 m hohe Naturzug-Trockenkühlturm des Kernkraftwerkes Schmehausen (7) wurde 1981 anlässlich der Abschaltung des Kernkraftwerkes gesprengt.

Die Schalen von Kühltürmen sind extrem dünn. So ergeben sich bei Stahlbetontürmen mit Durchmessern um 100 m und Höhen um 200 m Wanddicken um 250 mm. Verschmiert man bei ähnlichen Stahlfachwerk- oder Seilnetztürmen die Tragstäbe oder -seile und die Verkleidung zu einer äquivalenten Blechdicke, ergeben sich Werte von ca. 10 bzw. 5 mm.

Neben den Naturzugkühltürmen sind die zwangsbelüfteten Kühltürme wegen geringerer Abmessungen, Bauzeiten oder Investitionskosten sowie auch wegen der anpassungsfähigen Betriebsweise eine stets gewünschte Alternative. Die Ventilator-Rundkühltürme mit einem Wasserdurchsatz bis zu ca. 40 000 m³/h, einer Bauhöhe um 50 m und einem maximalen Durchmesser des saugend angeordneten Ventilators von 26 m waren technische Meisterleistungen des Maschinen- und Stahlbetonbaues (8).

Eine herausragende Entwicklung der jüngsten Vergangenheit sind die zwangsbelüfteten Hybrid-Rundkühltürme. Kennzeichnend für diese Kühltürme sind die in zwei Ebenen angeordneten Lufteintritte des Naß- und Trockenteiles, die mit Schallabsorptionskulissen ausgefüllt sein können. Die größte Anlage dieser Art steht im Kernkraftwerk Neckarwestheim. Der Kühlturm mit einem Wasserdurchsatz von ca. 158 000 m³/h hat eine Höhe von 51 m und einen Außendurchmesser von 160 m. In einer innenliegenden Gehäusewand mit einem Durchmesser von 120 m sind je Ebene 44 Öffnungen für drückende bzw. saugende Ventilatoren angeordnet (9).

Nach wie vor werden für die unterschiedlichsten Kühlprozesse optimal angepaßte „Zellenkühltürme“ in Stahlbeton-, Holz- oder Stahlbauweise mit auf dem Dach saugend angeordneten Ventilatoren erfolgreich eingesetzt, und zwar als Naßkühltürme (11) wie auch besonders in letzter Zeit als Hybridkühltürme (10).

Kleinere Kompaktkühltürme in Kunststoff- oder Mischbauweise mit z.B. innenliegender Stahlstruktur (12) runden die Angebotspalette von Kühlturmfirmen ab, die sich seit mehr als 100 Jahren mit innovativen Ideen der Kühlung von Wasser verschrieben haben.

|